¿Tu PC se apaga de repente o hace ruidos extraños? El culpable podría ser tu fuente de alimentación de 600W. No entres en pánico: muchos enfrentan este problema y tiene solución. En esta guía práctica, te enseñaremos a diagnosticar y reparar tu fuente de poder de 600W con salida de 24V DC paso a paso. Ya sea que tu equipo sea para gaming, trabajo o uso diario, al final de este artículo tendrás las herramientas para resolver este dolor de cabeza común y prolongar la vida de tu computadora.

1. Preparación

Antes de comenzar, asegúrate de tener a mano los siguientes elementos:

- Multímetro digital

- Destornilladores (Phillips y plano)

- Cable de alimentación de tres hilos

- Cautín y soldadura

- Malla de cobre para desoldar

- Pinzas de punta fina

- Cable para puentear (jumper wire)

- Pasta térmica

- Capacitor variable

2. Inspección inicial

Examina la fuente de alimentación. Esta unidad en particular tiene las siguientes características:

- Potencia: 600W

- Voltaje de salida: 24V DC

- Selector de voltaje de entrada: 115V/230V AC

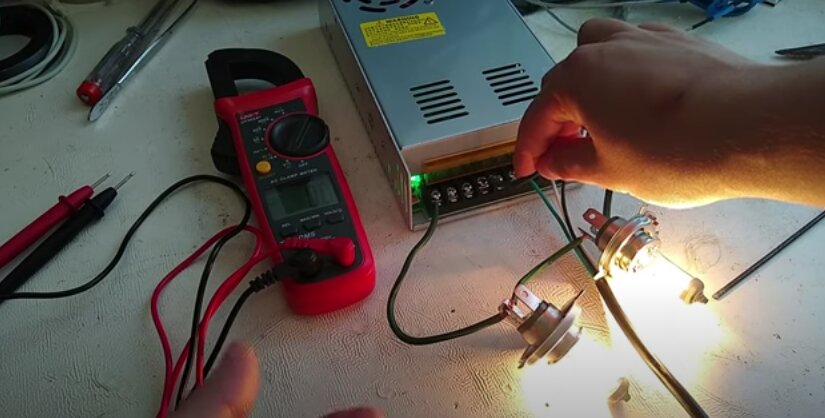

3. Prueba de funcionamiento

a) Conexión:

- Utiliza un enchufe de tres hilos a la fuente de alimentación de 600W.

- Conecta el cable negro (carga) al terminal “L”.

- Conecta el cable blanco (neutro) al terminal “N”.

- Conecta el cable verde (tierra) al terminal con el símbolo de tierra.

b) Medición:

- Configura el multímetro para medir voltaje AC.

- Verifica que haya aproximadamente 120V en la entrada.

- Cambia el multímetro a medición de voltaje DC y verifica la salida (debería ser 24V DC, pero en este caso no hay voltaje así que procede con el siguiente paso.).

Ilustración 1. Prueba de funcionamiento a) Voltaje de salida en la prueba: 0V. b) Voltaje de entrada en la prueba: Aproximadamente 120V.

4. Apertura de la fuente de alimentación

a) Desconecta la fuente de la corriente eléctrica.

b) Retira los tornillos de la carcasa.

c) Rompe cuidadosamente el sello de garantía.

¡Ojo con esto! El tornillo central del disipador de calor es crucial para la transferencia de calor

5. Inspección visual

Se empieza por el inicio que es donde están los fusibles , los switches térmicos o los termistores.

Examina cuidadosamente la placa de circuito impreso (PCB) en busca de:

- Componentes quemados o hinchados

- Pistas de cobre dañadas o quemadas

- Soldaduras frías o sueltas

6. Identificación de componentes dañados

En este caso, se identificaron los siguientes problemas:

- Termistores NTC quemados (NC1 y NC2)

- Fusible abierto (F1)

- Pista de cobre dañada

7. Prueba de componentes

Utiliza el multímetro para verificar el estado de los componentes:

a) Mide la continuidad del fusible (en este caso se encuentra abierto).

b) Comprueba la resistencia de los termistores NTC. (deberia de ser de 5 ohms pero en este caso marca casi 40.

8. Remoción de componentes dañados

a) Remueve la placa de circuito impreso (PCB) de la carcasa quitando los tornillos restantes y voltéala para desoldar los componentes.

Como recomendación marca los componentes que vas a remover para que todo quede igual al final

Es importante que no remuevas el protector aislante porque si no se ocasionará un circuito

b) Desoldar los termistores NTC: Comienza calentando el cautín a la temperatura adecuada.

- Aplica un poco de pasta a los puntos de soldadura

- Coloca un trozo pequeño de malla de cobre sobre los puntos de soldadura del termistor.

- Aplica el cautín caliente sobre la malla, presionando ligeramente durante unos segundos. La malla absorberá la soldadura fundida.

- Alternativamente, corta los terminales de los NTC y retira los restos con pinzas mientras calientas los puntos de soldadura.

- Limpia los agujeros de la PCB de exceso de soldadura, utilizando el cautín y la malla de cobre.

Ilustración 2. Removiendo soldadura con trozo pequeño de malla de cobre sobre los puntos de soldadura del termistor.

9. Reparación de pistas de PCB

Al voltear la PCB se detectaron pistas quemadas y otras abiertas por lo que ya no pasa la corriente (poner soldadura seria bueno) soldar juper donde no pasa la corriente

Una vez identificados los componentes dañados, es crucial examinar las pistas de la PCB. En nuestro caso, se observaron pistas quemadas, lo cual requiere una atención especial. Sigue estos pasos para reparar las pistas dañadas:

a) Identifica las pistas interrumpidas o dañadas.

b) Limpia cuidadosamente el área afectada con alcohol isopropílico.

c) Prepara un cable jumper para hacer un puente.

d) Corta el cable a la medida adecuada y pela los extremos.

e) Aplica flux en los puntos de soldadura para mejorar la adherencia.

f) Suelda el cable en los puntos donde la pista está interrumpida.

Ilustración 3. Soldadura de cables donde la pista está dañada

g) Cortar las pistas que ya no funcionan para evitar cortocircuitos

h) Verifica la continuidad con un multímetro después de soldar.

10. Reemplazo de componentes

Ahora que hemos reparado las pistas, procedemos a reemplazar los componentes dañados:

a) Fusible: Sustituye el fusible quemado con uno nuevo de las mismas especificaciones.

- Utilizando pinzas, retira cuidadosamente el fusible quemado de sus clips o soporte.

- Instala el nuevo fusible o portafusibles; suelda cuidadosamente los puntos de conexión y, si es necesario, utiliza cables como puente para asegurar una conexión adecuada.

- Asegúrate de que el fusible esté firmemente asentado en su lugar.

- Verificación: Comprueba la continuidad del nuevo fusible con un multímetro para asegurarte de que está en buen estado antes de cerrar la fuente de alimentación.

b) Termistores NTC: En este caso se nota la fractura en el componente .Reemplaza ambos termistores con unos nuevos del mismo valor (NTC 5D-155).

Ilustración 4. Termistores NTC con muestra de daños.

- Inserta los termistores en los agujeros correspondientes de la PCB.

- Voltea la PCB para acceder al lado de las soldaduras.

- Si es necesario, dobla ligeramente las patas por el lado opuesto para evitar que se muevan durante la soldadura.

- Utiliza un cautín bien caliente y aplica soldadura a cada conexión.

- Asegúrate de que las soldaduras queden limpias y brillantes. Si una soldadura no te satisface, recházala para garantizar una buena conexión.

- Una vez soldados, corta el exceso de las patas de los termistores con unas pinzas de corte.

- Verifica la altura de los termistores. Si alguno quedó muy bajo, puede ser necesario desoldar y reajustar su posición.

- Después de cualquier ajuste, vuelve a soldar y verifica que las conexiones sean sólidas.

Aspectos que considerar:

En la inspección de una fuente de alimentación dañada, es importante considerar otros componentes más allá de los visiblemente afectados. Esto incluye capacitores, resistencias y diodos rectificadores que pueden estar ubicados en áreas menos accesibles del dispositivo.

El proceso de reparación suele seguir un orden lógico. Primero, se reemplazan los componentes electrónicos que muestran daños evidentes. Si esto no resuelve el problema, se procede a una investigación más detallada para identificar otros componentes que puedan estar fallando.

Los capacitores son particularmente propensos a fallar. Pueden inflarse visiblemente y su capacidad puede variar significativamente, lo que afecta el funcionamiento de la fuente de alimentación. Para diagnosticar este problema, se utiliza un capacímetro.

En este caso específico, se propone comenzar con la reparación de los componentes visiblemente dañados. Si esto no soluciona el problema, se pasará a una inspección más minuciosa de otros elementos potencialmente defectuosos.

11. Remontaje de la fuente de alimentación

Con los componentes reemplazados y las pistas reparadas, es hora de volver a montar la fuente:

a) Coloca cuidadosamente la PCB en su posición original. Ten a mano la pasta térmica, placas de aluminio (disipadores), PCB, tornillos y una espátula.

- Posiciona con ayuda de una pinza las placas de aluminio (disipadores) en el lugar correspondiente.

- Alinea los orificios de la PCB con los del disipador.

- Usa pinzas para mantener la placa en su lugar.

- Inserta los tornillos con cuidado sin apretarlos completamente.

- Toma una pequeña cantidad de pasta térmica con la espátula.

- Aplica una capa fina y uniforme sobre la superficie metálica de los transistores.

- Si es necesario, coloca aislantes entre los transistores y la placa de aluminio para evitar contacto eléctrico con la carcasa.

- Aprieta los tornillos gradualmente para asegurar la PCB al disipador.

- Observa cómo el exceso de pasta térmica se expulsa, indicando una cobertura adecuada.

- Repite los pasos 5-7 para los demás componentes que requieran pasta térmica.

- Coloca y ajusta los tornillos restantes en las esquinas de la PCB.

12. Preparación para pruebas:

Una vez montado todo, prepárate para conectar la fuente a la corriente y realizar pruebas.

a) Asegúrate de que todos los cables estén correctamente conectados

13. Retirar nuevamente la PCB de la carcasa:

En este caso se presentó un cortocircuito, así que se va a volver a retirar la PCB de la carcasa

14. Identificar los componentes a probar y retirar:

a) Comenzar retirando:

- Transistores MOSFET

- Diodos Schottky

- Puentes rectificadores

- Dos resistencias que descargan los capacitores

15. Probar y sustituir cada componente:

a) Resistencias:

- Usar un multímetro para medir los valores de las resistencias.

En nuestra evaluación de una fuente de alimentación económica, nos encontramos con un fenómeno interesante al medir las resistencias. Contrario a lo esperado según el código de colores, ambas resistencias arrojaron un valor de 3.6 ohms. Este hallazgo sugiere que:

- El código de colores podría estar incorrectamente aplicado.

- La calidad de los componentes en fuentes de alimentación baratas puede ser cuestionable.

- El valor medido (3.6 ohms) probablemente sea más preciso que el indicado por el código de colores.

b) Puentes rectificadores: Un proceso simple pero efectivo

- Identificamos los terminales positivo y negativo.

- Comprobamos con el multímetro la ausencia de conductividad entre terminales del mismo signo.

- Medimos la caída de voltaje entre terminales de signos opuestos:

- Esperamos valores cercanos a 500-600 mV entre pares de terminales.

- En otro par, observamos aproximadamente 1000-1100 mV (el doble).

En este caso los valores indican que los puentes rectificadores funcionan correctamente y no son la causa de la falla en la fuente de alimentación.

c) Diodos Schottky: Pruebas de conductividad y voltaje

Para los diodos Schottky, que son esencialmente dos diodos conectados, realizamos las siguientes pruebas:

- Con el negativo en el medio:

Medimos 221 mV en ambos lados (valor aceptable y similar).

- Con el positivo en el medio:

Verificamos que no haya flujo de corriente en ninguna dirección.

- Comprobamos la ausencia de continuidad entre los extremos.

d) Transistores MOSFET

Para los transistores MOSFET, es esencial verificar la hoja de datos técnicos para identificar correctamente las tres terminales principales:

- Gate (Compuerta)

- Drain (Drenador)

- Source (Fuente)

Características clave a considerar:

- Entre el Drain y el Source existe conductividad solo cuando el Gate lo permite

- No debe haber continuidad entre Drain y Source sin ninguna carga aplicada

- Antes de realizar pruebas, es importante descargar el componente cortocircuitando brevemente las tres terminales con una pieza metálica

- Procedimiento de prueba básica:

- Conectar el multímetro en modo de continuidad

- Colocar la punta negativa en el terminal Drain (generalmente la pata del medio)

- No debería haber conductividad entre Drain y Source a menos que exista una diferencia de voltaje específica entre Gate y Source

Diagnóstico de fallas:

- Si hay continuidad directa entre Drain y Source sin voltaje aplicado al Gate, el MOSFET está dañado

- La resistencia entre Drain y Source debe ser alta cuando el Gate está en reposo

- Algunos MOSFET, como el modelo 23N50E mencionado en el texto, tienen características específicas que deben verificarse en su hoja de datos

Consideraciones para el reemplazo:

- Es posible reemplazar un MOSFET por otro modelo similar, siempre que se verifiquen las especificaciones en las hojas de datos

- Al realizar el reemplazo, es crucial mantener la correcta orientación y conexión de las terminales

- Se recomienda aplicar pasta térmica y utilizar los disipadores de calor adecuados durante la instalación

Ilustración 5. a) Transistores MOSFET. b) Puentes rectificadores. c) Diodos Schottky.

16) Se revisan los diodos ES5J en la fuente de alimentación:

Tras las pruebas anteriores y reemplazar los componentes apartemente dañados, descubrimos un problema importante. Mientras uno de los diodos funcionaba correctamente, el otro estaba en cortocircuito. Esto significa que, en lugar de controlar el flujo de corriente como debería, este diodo defectuoso permitía el paso de electricidad en ambas direcciones. La falla de este pequeño componente es probablemente la causa del mal funcionamiento de toda la fuente.

17) Sustitución de diodos de alto voltaje

Tras identificar los diodos dañados, procedemos a reemplazarlos con nuevos diodos de alto voltaje.

Características e identificación:

- Son diodos de alto voltaje (hasta 600V)

- Tienen dos rayitas en uno de sus lados que indican el terminal negativo

- Vienen en un encapsulado con dos terminales para soldar

a) Medición de caída de voltaje

Para verificar el correcto funcionamiento de los diodos, utilizamos un multímetro en modo de prueba de diodos:

- Coloca la punta negra del multímetro en el cátodo y la roja en el ánodo.

- Una lectura entre 0.4V y 0.7V indica que el diodo está funcionando correctamente.

- Una lectura de 0V o muy cercana a 0 indica un cortocircuito en el diodo.

- Si el multímetro no muestra lectura, el diodo podría estar abierto.

b) Reemplazar los diodos:

- Identifica la polaridad correcta del diodo. La línea en el cuerpo del diodo indica el cátodo (lado negativo).

- Desuelda cuidadosamente los diodos antiguos.

- Limpia los pads de soldadura en la PCB.

- Coloca los nuevos diodos respetando la polaridad.

- Suelda los nuevos diodos, asegurándote de no sobrecalentar el componente.

Consejo de experto: Siempre es recomendable reemplazar ambos diodos en un par, incluso si sólo uno muestra signos de falla. Esto asegura un rendimiento equilibrado y reduce la probabilidad de futuras fallas.

Los diodos semiconductores experimentan cambios en su resistencia y conductividad con la temperatura. Esto explica por qué las lecturas de caída de voltaje pueden variar ligeramente justo después de soldar, cuando el componente aún está caliente.

17. Prueba de seguridad con bombilla en serie

El circuito de protección con bombilla es una medida de seguridad esencial que previene daños adicionales a los componentes durante las pruebas de una fuente de alimentación reparada. En lugar de quemar más componentes o fusibles, la bombilla actúa como un indicador visual y un limitador de corriente, protegiendo los componentes de la fuente.

a)Construcción del circuito:

- Componentes necesarios:

- Un enchufe

- Una bombilla incandescente

- Cables para conexión

- Un punto de conexión para la fuente a probar

2. Conexión:

- La fase (cable vivo) se conecta en serie con la bombilla

- El neutro va directo a la fuente de alimentación

- Se puede agregar una conexión a tierra por seguridad

Funcionamiento:

- Si la fuente tiene un cortocircuito, la bombilla se encenderá

- Si la fuente funciona correctamente, la bombilla permanecerá apagada o apenas brillará

Al enchufar la fuente se espera la activación correcta del ventilador encienda correctamente y que el led se encienda.

b) Medición de Voltaje:

- Uso del multímetro:

- Configuración en modo voltaje DC (corriente directa)

- Medición en los puntos de salida correctos (3.3V)

Resultado obtenido: 24.57V

- Esta lectura indica un funcionamiento exitoso

- Confirma que la reparación fue efectiva

c) Regular voltaje:

- Identificación del Componente de Ajuste:

- Se localiza el capacitor variable en la placa (Este componente permite la regulación fina del voltaje)

- Proceso de Calibración:

Objetivo: ajustar el voltaje a 24V

Ilustración 6. Regulación fina del voltaje con capacitor variable.

18. Reconexión de pistas

a) Limpieza y Renovación de Pasta Térmica

Cuando reparamos fuentes de alimentación, nos encontramos con unas piezas fundamentales: las películas aisladoras. Estas desempeñan un papel vital en la seguridad y eficiencia de tu fuente. Como Aislar eléctricamente los transistores, diodos y otros componentes electrónicos de sus disipadores de calor.

Si la fuente tiene pasta térmica antigua en sus placas de disipación, es crítico removerla completamente:

- Método de limpieza:

- Usar alcohol isopropílico y algodón limpio

- Remover toda la pasta antigua hasta que la superficie quede limpia

- Importancia:

- Una capa de pasta térmica antigua o múltiples capas crean una resistencia térmica elevada

- Esto impide la correcta disipación del calor de los componentes

- Resultado esperado:

- Superficies limpias y preparadas para nueva pasta térmica

- Garantiza una transferencia de calor óptima entre componente y disipador

Esta limpieza es esencial para asegurar que los componentes operen a temperaturas adecuadas, previniendo sobrecalentamiento y posibles fallos prematuros.

b)Ensamblar con precaución la placa de circuito impreso (PCB) a la carcasa

“Es crucial tener extrema precaución al manipular una placa de circuito impreso (PCB) que ha estado conectada hace poco, especialmente si contiene capacitores de gran tamaño. Existe un riesgo significativo de electrocución, ya que estos componentes pueden retener carga eléctrica incluso después de desconectar la placa. Los usuarios deben ser conscientes de que podrían recibir una descarga eléctrica intensa si no toman las precauciones adecuadas al manejar estos dispositivos.”

El montaje de estos componentes es quizás la parte más desafiante de la reparación.

Aquí está el prprec

- Atornillar la PCB a la carcasa

- Aplicación de pasta térmica: Se aplica en todas las intersecciones para garantizar un buen contacto térmico y debe ser aplicada con cuidado para evitar excesos.

- Colocación de la placa disipadora: Se coloca junto con la película aisladora y se asegura con un sujetador o apretador mecánico

- Colocar y conectar el ventilador.

- Cerrar la carcasa, prestando atención a los ganchos de sujeción.

19) Pruebas de funcionamiento:

Ahora viene la parte emocionante: comprobar si nuestra reparación fue exitosa.

- Prueba inicial:

- Conecta la fuente directamente a la red eléctrica (sin el circuito de protección).

- Observa: ¿Se enciende el LED verde? ¡Buena señal!

- Medición de voltaje:

- Usa un multímetro para medir el voltaje de salida.

- En nuestro caso: 24 voltios con una variación de 0.2 – ¡Perfecto!

- Prueba de carga:

- Monta un circuito de prueba (usamos dos bombillas de 12V en serie).

- Conecta y observa: ¿Las bombillas se encienden? ¿El voltaje se mantiene estable?

Ilustración 7. Medición de voltaje de salida.

Consideraciones finales

Reparar fuentes de alimentación puede ser un proceso complejo y que consume tiempo. Para fuentes de baja potencia y bajo costo, a menudo es más económico y seguro reemplazar la unidad completa. Sin embargo, para fuentes de alta potencia o especializadas (por ejemplo, fuentes de 3000W o más), la reparación puede ser justificable tanto económica como técnicamente.

Tras un minucioso proceso de diagnóstico y reparación, hemos logrado devolver la funcionalidad a nuestra fuente de alimentación de 24 voltios. Este logro no solo demuestra la viabilidad de reparar dispositivos electrónicos complejos, sino que también resalta la importancia de la paciencia y la atención al detalle en el mundo de la electrónica.

Puntos clave de la reparación:

1. Aplicación correcta de pasta térmica: Fundamental para la disipación de calor eficiente.

2. Limpieza meticulosa de componentes: Esencial para garantizar un buen contacto térmico.

3. Ensamblaje cuidadoso: Crucial para evitar cortocircuitos y asegurar un funcionamiento óptimo.

4. Pruebas de carga: Verifican la capacidad de la fuente para mantener el voltaje bajo demanda.

Reparar una fuente de alimentación de 600W puede parecer una tarea complicada, pero con los conocimientos adecuados y las herramientas necesarias, es posible devolverle la funcionalidad y prolongar su vida útil. A lo largo de esta guía, hemos revisado paso a paso el proceso para diagnosticar problemas comunes, reemplazar componentes dañados, reparar pistas de PCB y realizar pruebas de seguridad. La clave para una reparación exitosa radica en la atención al detalle, la paciencia y la comprensión de cómo funcionan los diferentes componentes.

Es importante recordar que, aunque reparar una fuente de alimentación de alta potencia puede ser rentable y beneficioso, no siempre será la mejor opción, especialmente en fuentes de bajo costo. Sin embargo, abordar este tipo de reparaciones es una excelente oportunidad para aprender y perfeccionar habilidades técnicas en electrónica. Siguiendo los procedimientos adecuados, no solo se puede ahorrar dinero, sino también contribuir al mantenimiento y reutilización responsable de los dispositivos electrónicos.